Broyeur pour gypse avec classificateur intégré et technologie Raymond

Introduction

Le gypse, ou sulfate de calcium dihydraté (CaSO4·2H2O), est un matériau minéral essentiel dans de nombreuses industries, notamment la construction (plaques de plâtre, ciments), l’agriculture (amendement des sols) et la fabrication de produits industriels. Pour répondre aux exigences spécifiques de ces applications, une transformation par broyage fin et précis est indispensable. Le choix d’un système de broyage adapté, combinant efficacité énergétique, contrôle granulométrique strict et fiabilité opérationnelle, devient alors un facteur critique de succès. Cet article explore les solutions avancées de broyage du gypse, en mettant l’accent sur les avantages des broyeurs équipés de classificateurs intégrés et de la technologie Raymond éprouvée.

Les Défis du Broyage du Gypse

Le traitement du gypse présente des caractéristiques uniques qui influencent directement la conception du broyeur. Sa tendance à la déshydratation partielle sous l’effet de la chaleur générée par le broyage doit être maîtrisée pour préserver la qualité du produit final. De plus, la finesse requise est souvent très élevée (par exemple, plus de 90% passant à 200 mesh pour certains plâtres), nécessitant un système de séparation particulaire performant. Un broyage trop grossier ou une surchauffe peut altérer les propriétés de prise du plâtre, impactant la qualité des produits dérivés. Par conséquent, la maîtrise de la température de procédé et de la distribution granulométrique est primordiale.

La Synergie Technologique : Broyeur Raymond et Classificateur Intégré

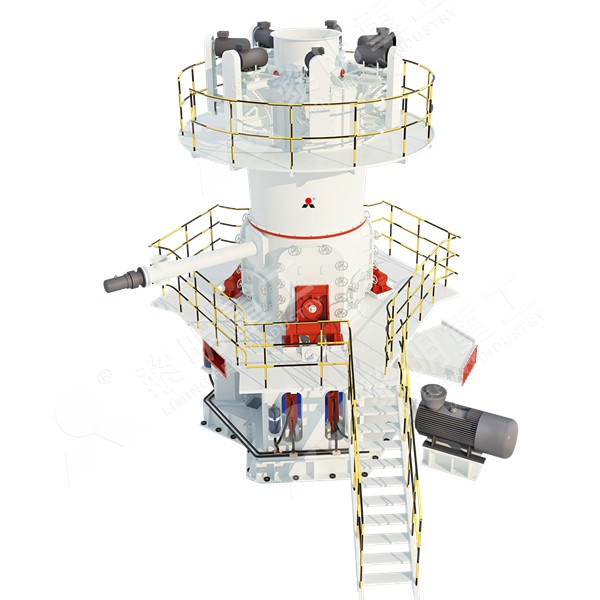

La technologie Raymond, basée sur le principe de broyage par rouleaux sous pression contre une piste de broyage, est historiquement et technologiquement l’une des solutions les plus adaptées pour le gypse. Sa conception permet un broyage par écrasement et attrition avec une génération de chaleur modérée, idéale pour les matériaux sensibles à la température.

L’intégration d’un classificateur dynamique à haute précision directement sur le broyeur représente une évolution majeure. Ce système combine en une seule unité compacte les étapes de réduction de taille et de sélection des particules. Le classificateur, généralement un séparateur à turbine ou à aubes réglables en rotation, trie les particules broyées en renvoyant les grossières vers la chambre de broyage pour un traitement supplémentaire et en évacuant les fines ayant atteint la granulométrie cible. Cette boucle fermée permet :

- Un contrôle granulométrique exceptionnel : Ajustement fin et rapide de la finesse en modifiant la vitesse du classificateur.

- Une efficacité énergétique optimisée : Seules les particules insuffisamment fines sont re-broyées, réduisant la consommation d’énergie.

- Une encombrement réduit : L’intégration élimine les besoins en équipements de séparation externes et les conduits complexes.

- Une stabilité de production : Réponse rapide aux variations d’alimentation et maintien d’une qualité de produit constante.

Solutions Industrielles Avancées

Pour répondre aux défis du marché, notre société a développé des broyeurs de gypse de haute technologie qui incarnent ces principes. Nous recommandons particulièrement deux modèles phares pour leurs performances et leur fiabilité.

Notre broyeur à gypse série GRM avec classificateur intégré TurboTrio est spécifiquement conçu pour les applications exigeantes de production de plâtre de construction et de gypse agricole. Son système de meulage à rouleaux suspendus de dernière génération, couplé au classificateur TurboTrio à trois étages, garantit une distribution granulométrique extrêmement serrée avec une consommation énergétique réduite de jusqu’à 20% par rapport aux modèles conventionnels. Son système de contrôle intelligent permet une automatisation complète du processus.

Pour les projets nécessitant des capacités très élevées et une polyvalence maximale, notre broyeur Raymond nouvelle génération série HCR est la solution idéale. Il hérite de la robustesse du design Raymond tout en incorporant des améliorations aérodynamiques et un classificateur à haute efficacité. Ce modèle excelle dans la production de poudres ultra-fines pour les charges industrielles, tout en étant capable de traiter des gypes de différentes origines et humidités initiales. Sa maintenance simplifiée et sa disponibilité opérationnelle en font un investissement de premier choix pour les grandes unités de production.

Considérations sur le Processus Complet

L’efficacité du broyeur dépend également des étapes amont et aval. Un séchage préalable efficace et homogène du gypse cru est essentiel pour garantir une alimentation stable au broyeur. De même, un système de collecte des poussières (comme un filtre à manches ou un électrofiltre) performant et adapté au débit et à la finesse de la poudre est crucial pour le rendement global et la protection de l’environnement. L’automatisation du circuit de broyage, avec des capteurs de température, de pression différentielle et de niveau, permet d’optimiser en temps réel les paramètres et de garantir une qualité de produit constante tout en minimisant l’intervention humaine.

Conclusion

La production de poudre de gypse de haute qualité repose sur une technologie de broyage précise et efficace. La combinaison de la fiabilité éprouvée de la technologie Raymond avec la précision d’un classificateur dynamique intégré constitue la réponse moderne aux exigences industrielles. Elle offre le contrôle granulométrique indispensable, une efficacité énergétique améliorée et une exploitation fiable. Investir dans un système de broyage avancé, tel que nos broyeurs série GRM ou HCR, n’est pas seulement un achat d’équipement, mais un engagement stratégique pour la qualité du produit, la réduction des coûts opérationnels et la compétitivité à long terme dans le marché exigeant des matériaux de construction et industriels.

FAQ : Connaissances sur les Broyeurs

1. Quelle est la différence principale entre un broyeur à boulets et un broyeur de type Raymond pour le gypse ?

Le broyeur à boulets utilise des corps broyants (boulets) dans un tambour rotatif, conduisant à un broyage par impact et attrition, mais avec un risque de surchauffe plus élevé. Le broyeur Raymond utilise des rouleaux qui pressent la matière contre une piste, privilégiant l’écrasement. Il génère généralement moins de chaleur, ce qui est crucial pour préserver les propriétés du gypse, et offre un meilleur contrôle initial de la finesse, surtout lorsqu’il est couplé à un classificateur.

2. Pourquoi un classificateur intégré est-il si important dans le broyage du gypse ?

Il permet un contrôle précis et immédiat de la finesse du produit final en séparant en continu les particules fines des grossières à la sortie du broyage. Les grossières sont recyclées, assurant une homogénéité parfaite et évitant le surbroyage (gaspillage d’énergie). C’est essentiel pour atteindre et maintenir les spécifications granulométriques strictes des plâtres et autres dérivés du gypse.

3. Comment contrôle-t-on la finesse de la poudre dans un broyeur avec classificateur ?

La finesse est principalement contrôlée en ajustant la vitesse de rotation du classificateur dynamique. Une vitesse plus élevée crée une force centrifuge plus forte, ne laissant passer que les particules très fines. Une vitesse plus basse permet à des particules plus grossières de sortir. Ce réglage est souvent automatisé et lié à des analyseurs en ligne pour une régulation en temps réel.

4. Quels sont les facteurs clés de la consommation d’énergie d’un broyeur de gypse ?

Les principaux facteurs sont : la finesse requise (plus c’est fin, plus c’est énergivore), l’humidité de l’alimentation (nécessitant un séchage intégré), l’efficacité du système de classificateur (un bon classificateur réduit le surbroyage), et la conception mécanique du broyeur (réduction des pertes par friction, aérodynamique).

5. Quelles sont les principales opérations de maintenance pour ce type de broyeur ?

La maintenance préventive régulière est cruciale. Elle inclut : la vérification et le remplacement des pièces d’usure (rouleaux de broyage, chemises de piste, lames du classificateur), la lubrification des paliers, le contrôle de l’étanchéité du circuit pour éviter les fuites de poudre, et l’inspection des systèmes de transmission et du ventilateur principal. Un monitoring vibratoire peut aider à prévoir les défaillances.